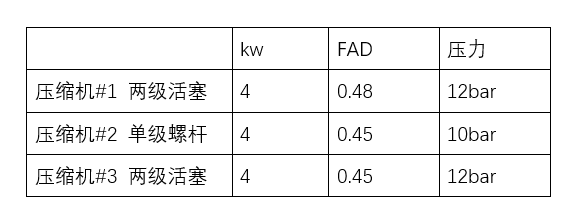

让我们看3台不同的5HP的压缩机,其中两台是活塞机,一台是一台螺杆机。首先,让我们看一看所有三台机器的初始购买价格,其次,一个五年周期的运行成本(电费),第三,维护保养成本(包括备件和润滑油),同样也是一个五年周期的。我们不考虑废弃润滑油和冷凝水的处理成本,这些会因地域而不同。

以上所有将帮助你决定那一种压缩机对你的运行和使用是更好的,但是一些基础的步骤可以帮助确保你理解整个新压缩机的业务总成本。当你比较压缩机时,可以按以下的步骤来看看节省情况:

如何确定你需要什么样的压缩机…

步骤1:

确定压缩机安装地方的电压、相数和频率

在报价或者订购之前需要确定这个问题将让你避免安装时的任何意外

比如一个地方的电源是380V-3相,50Hz。下面我们的举例将以此为前提。

步骤2:

确定你的工厂或者应用需要多少压缩空气

需要多少空气量可以用自由空气流量FAD流量m3/min确定。气量可以这样计算,将使用最频繁的气动工具所需的气量加总然后乘以35%。35%是一个使用系数,它是指任何一个工具工作日的使用率是35%。这是一个非常便捷的气量需求的计算方法。

比如下面的例子:

一个磨具磨床需要0.2m3/min @ 8bar

1/4 英寸需要0.23 m3/min @ 8bar

3/8英寸气钻需要0.25 m3/min @ 7bar

2英寸水平磨床需要0.31 m3/min @ 7bar

那么,0.2+0.23+0.25+0.31=0.99 m3/min

下一步,用0.99*35%(利用系数)=0.35 m3/min

步骤3:

确定工厂或者应用所需的压缩空气压力

看看你的工具来决定压力

用气压力最高的工具决定了所需要的最小的压力

大多数的单级压缩机(包括螺杆压缩机)有一个持续的压力,最大8.5bar

大多数的两级活塞式压缩机运行压力12bar

一台两级压缩机压力可以往低调

优点是你可以在一个储气罐中储存较高的压力

如果你看看上面的例子,磨具磨床和拧紧扳手需要8.5bar。这意味着你需要从压缩机获得的最低压力是8.5bar。一台单机压缩机可以处理上面讨论的应用。但是,因为8.5bar也是一台单级压缩机的最高输出压力,大多数人将考虑一台两级压缩机,它可以产生12bar的压缩空气。

两级压缩机的优点已经在上面讨论过:

更多的空气可以在一个更高的压力储存在一个相同大小的空间里。

两级压缩机与单级压缩机相比运行温度更低,那将意味着压缩机的运行寿命更长、更可靠。

现在你可以将你的需求与打算采购的压缩机的输出进行比较。一个好的经验法则是拥有75%的使用率。这意味着该压缩机将在75%的时间运行并压缩空气,25%的时间停机或者卸载运行。为了确定你需要多少气量的压缩机来维持75%的加载率,用0.75去除空气需求量,举例如下:

0.35 m3/min /0.75=0.46 m3/min

那么你将需要一台气量至少0.46 m3/min 压力至少8.5bar的压缩机。下面表格中的3台压缩机将满足我们的应用。

步骤4:

与认证的电气工程师确认你有足够的电力供应可以满足你将采购的压缩机。

步骤5:

一旦你确定了你的空气流量和压缩机尺寸(以上的练习我们可以确定你需要一台4kw的压缩机),我们可以检查一下压缩机的5年运行成本。

简单的公式计算运行费用

总加载功率kw*总运行世界*电费/度

总加载功率是:

电机功率/0.88电机效率*服务系数

大多数的空压机制造商不公布活塞机的总功率。如果你购买的压缩机不能提供服务系数,那么你可以取服务系数为1.1,那么对于4kw的空压机可以计算4*1.1=4.4kw

我们举例的压缩机的总功耗我们是知道的,

压缩机#1:总功率4.1/0.88=4.66kw

压缩机#2和#3:总功率4.4/0.88=5kw

5年运行成本

压缩机#1=4.66kw*2000小时/年*75%的使用率*0.8元/kwh*5年=27,960元

压缩机#2和#3:=5kw*2000小时/年*75%的使用率*0.8元/kwh*5年=30,000元

你可以看到使用一台压缩机的关键是生产最多的压缩空气而消耗最低的能源成本是多么的关键。5年节省2000多元或者每年400元。

总的用户成本是包括正常的维护保养费用。这一般包括:按推荐周期更换润滑油、更换必要的阀件、更换空气滤芯、更换油滤及油分滤芯等。

压缩机#1保养费用是2,200*5=11,000元

压缩机#2保养费用是2,650*5=13,250元

压缩机#3保养费用是2,560*5=12,800元

现在我们需要加上设备的采购成本到5年的运行费用和保养费用上来确定总的用户成本:

压缩机#1采购成本是15,420元

压缩机#2采购成本是28,000元

压缩机#3采购成本是13,800元

将所有加在一起:

压缩机#1 5年用户成本是27,960+11,000+15,420=54,380元

压缩机#2 5年用户成本是30,000+13,250+28,000=71,250元

压缩机#3 5年用户成本是30,000+12,800+13,800=56,600元

这个计算说明采购成本最低的压缩机不是最经济的选择。只需要做点功课你就可以选择到一款合适的压缩机帮你将降低能源费用,创造绿色生产。